|

ENZYKLOPÄDIE DER FUNKELEKTRONIK UND ELEKTROTECHNIK Schweißtransformator: Berechnung und Fertigung

Lexikon der Funkelektronik und Elektrotechnik / Schweißgeräte Das Lichtbogenschweißen ist die gebräuchlichste Methode zum dauerhaften Verbinden von Metallteilen in der Industrie und im Alltag. Vor 120 Jahren auf den Markt gekommen, verdrängte es dank seiner Spitzentechnologie schnell und fast überall andere Schweißverfahren. Heutzutage ist ein Lichtbogenschweißgerät ein unverzichtbarer Bestandteil der Ausstattung einer Heimwerkstatt oder der Traum seines Besitzers. Der Artikel beschreibt die Berechnung und Herstellung eines Schweißtransformators und liefert die notwendigen Informationen für die kompetente Konstruktion und Herstellung eines solchen Geräts als Ganzes. Der Lichtbogen wurde 1802 von Wassili Wladimirowitsch Petrow, Professor für Physik an der Medizinischen und Chirurgischen Akademie in St. Petersburg, entdeckt. Bei der Beschreibung dieses Phänomens im Jahr 1803 wies V. V. Petrov auf die Möglichkeit seiner praktischen Anwendung sowohl für die Beleuchtung als auch für das Schmelzen von Metallen hin. Doch erst 80 Jahre später, im Jahr 1882, gelang es dem talentierten russischen Erfinder Nikolai Nikolaevich Benardos, ein industrietaugliches Verfahren zum Lichtbogenschweißen von Metallen zu entwickeln. Nach dem Benardos-Verfahren (Abb. 1) entsteht die Schweißnaht 4 durch Aufschmelzen des Zusatzwerkstoffstabes 3 in einem Lichtbogen 1, der zwischen einer Kohlenstoff- oder Wolframelektrode 2 und den zu verbindenden Teilen 5 brennt.

Etwas später, im Jahr 1888, entwickelte Nikolai Gavrilovich Slavyanov eine andere Schweißmethode (Abb. 2). In diesem Fall brennt ein Lichtbogen zwischen den verbundenen Teilen 5 und der Elektrode, aus deren geschmolzenem Metall der Kern 2 eine Naht 4 bildet. Die bei der Verbrennung freigesetzten Gase und die Verdampfung des schützenden Beschichtungsmaterials (Beschichtung) 3 aus Die Elektrode schützt die Schmelze vor Oxidation und macht den Lichtbogen stabiler. Die ersten Entwürfe beschichteter Schweißelektroden wurden von N. N. Benardos entworfen. Der schwedische Ingenieur Kelberg gab ihnen 1911 ihr modernes Aussehen.

Aufgrund seiner Einfachheit und Herstellbarkeit hat sich diese Methode des Handschweißens, manchmal auch mit der Abkürzung MMA bezeichnet, am weitesten verbreitet. Das Schweißen erfolgt sowohl mit Gleich- als auch mit Wechselstrom, wobei im ersten Fall zwei Möglichkeiten möglich sind: mit einer Plus-Schweißstromquelle, die an das Produkt angeschlossen ist (gerade Polarität) oder an die Schweißelektrode (umgekehrte Polarität). Die Polarität, für die die Schweißelektrode ausgelegt ist, muss in ihren Passdaten angegeben werden. Am häufigsten wird das Gegenteil verwendet. Die Idee des Unterpulverschweißens stammt ebenfalls von N. G. Slavyanov. Das amerikanische Unternehmen Linde erhielt jedoch erst 1936 ein Patent für ein Verfahren zum Schweißen von Stahl unter einer Schicht aus pulverförmigen Substanzen, die während des Schweißprozesses schmelzen. In der UdSSR wurde eine ähnliche Technologie zwischen 1938 und 1940 entwickelt und in Produktion genommen. Institut für Elektroschweißen der Akademie der Wissenschaften der Ukrainischen SSR (heute benannt nach Evgeniy Oskarovich Paton). Diese Methode ermöglichte die Etablierung der Massenproduktion gepanzerter Fahrzeuge während des Großen Vaterländischen Krieges. Während des Zweiten Weltkriegs wurde in den Vereinigten Staaten das automatisierte Schweißen von Metallen in einem Argon- oder Heliumstrahl unter Verwendung einer nicht verbrauchbaren Wolframelektrode (WIG) und einer verbrauchbaren Elektrode (MIG) entwickelt. Die letzte Möglichkeit ist in Abb. schematisch dargestellt. 3. Der Lichtbogen 6 brennt zwischen den zu schweißenden Teilen 1 und dem Draht 2, der beim Schmelzen über Rollen 3 entlang der Führung 4 der Schweißstelle zugeführt wird. Das durch die Düse 5 eintretende Schutzgas umhüllt die Schweißzone und schützt das geschmolzene Metall der Schweißnaht 7 vor Oxidation.

Im Jahr 1952 erfanden K. V. Lyubavsky und N. M. Novozhilov einen legierten Elektrodendraht mit einer speziellen Zusammensetzung, dessen Verwendung das Schweißen mit einer abschmelzenden Elektrode in einer Kohlendioxidumgebung ermöglicht. Es ist diese Methode (sie trägt die Abkürzung MAG), die heute im Autoservice weit verbreitet ist. Nachdem wir die Methoden des Lichtbogenschweißens etwas verstanden haben, machen wir uns mit den Eigenschaften des Lichtbogens vertraut – einer starken, lang anhaltenden elektrischen Entladung zwischen Elektroden unter Spannung in einer Umgebung mit ionisiertem Gas. Der Prozess seines Auftretens beginnt mit der Annäherung und dem Kontakt zweier Elektroden – der Anode und der Kathode, von denen eine im vorliegenden Fall das zu schweißende Teil ist. Dann werden die Elektroden auseinander bewegt und in dem Moment, in dem sich der Stromkreis öffnet, springt zwischen ihnen ein Funke, der das Gas im Zwischenelektrodenraum ionisiert. Wenn an die Elektroden kurzzeitig eine Spannung angelegt wird, die hoch genug ist, um einen elektrischen Durchbruch in der Gasstrecke zu verursachen, ist es möglich, das Gas ohne einen primären Kurzschluss zu ionisieren. In dem durch die anfängliche Ionisation gebildeten „Leitungskanal“ bewegen sich Elektronen unter dem Einfluss eines elektrischen Feldes von der Kathode zur Anode und entwickeln dabei eine erhebliche Geschwindigkeit. Durch die Kollision mit neutralen Gasatomen schlagen sie neue Elektronen aus ihnen heraus und halten so die Ionisierung aufrecht. Damit einher geht eine große Wärmeabgabe. Dadurch geht der auf 5000...7000°C erhitzte Stoff in der Lichtbogensäule in einen Plasmazustand über. Die Elektronen, die die Anode erreichen, geben ihr ihre Energie ab. Hier entsteht ein stark erhitzter „Anodenfleck“. Positive Plasmaionen bewegen sich in Richtung der Kathode und bilden unter Energieabgabe den sogenannten „Kathodenfleck“. Typischerweise überwiegt im Lichtbogen der elektronische Anteil des Stroms, wodurch an der Anode mehr Wärme entsteht als an der Kathode. Es wird angenommen, dass die Anode 43 und die Kathode 36 % der Energie ausmacht, der Rest wird in der Lichtbogensäule abgeführt. Eine notwendige Voraussetzung für das Vorhandensein eines Lichtbogens ist die hohe Temperatur der Kathode, die durch den Ionenbeschuss aufrechterhalten wird, wodurch Elektronen emittiert werden, die das Gas in der Lichtbogensäule ionisieren. In Abb. Abbildung 4 (Kurve 1) zeigt eine typische statische Strom-Spannungs-Kennlinie eines Lichtbogens [1] für eine Schweißelektrode mit einem Durchmesser von 3 mm (Querschnitt ca. 7 mm2).

Die Kennlinie ist in absteigende (Stromdichte in der Elektrode kleiner als 12 A/mm2), horizontale und steigende (Stromdichte größer 80 A/mm2) Abschnitte unterteilt. Beim Schweißen mit Gleichstrom sollte der Schnittpunkt dieser Kurve mit der Belastungskennlinie der Stromquelle (Kurve 2) auf einem horizontalen Abschnitt liegen. Die im Lichtbogen abfallende Spannung UD hängt hauptsächlich von der Gaszusammensetzung des Mediums und sehr schwach vom Schweißstrom lCB ab. Die Berechnung erfolgt mit einer für den praktischen Einsatz ausreichenden Genauigkeit nach der empirischen Formel Ud=Ur+0,05Isv, wobei Ur=18 V für Luft, 14 V für Kohlendioxid und 11 V für eine Mischung aus letzterem mit Argon. Wenn der Lichtbogen an einen Wechselstromkreis mit niedriger (Industrie-)Frequenz angeschlossen ist, verschiebt sich der Arbeitspunkt kontinuierlich entlang der absteigenden und horizontalen Abschnitte der Kennlinie. Da der Strom am Ende jeder Halbwelle stoppt, erlischt der Lichtbogen. Im nächsten Halbzyklus tritt der Lichtbogen jedoch aufgrund der thermischen Emission von Elektronen aus Bereichen des Metalls, die keine Zeit zum Abkühlen hatten, und der Restionisierung des Gasspalts, die einige Zeit anhält, erneut auf Die Spannung zwischen den Elektroden erreicht einen Wert, der Zündspannung genannt wird. Um einen stabilen Wechselstromlichtbogen zu erreichen, sind bestimmte Maßnahmen erforderlich. Beispielsweise kommen spezielle Elektroden zum Einsatz, deren Beschichtung Stoffe mit niedrigem Ionisationspotential enthält. Die Lichtbogenstabilität verbessert sich mit zunehmender Leerlaufspannung der Schweißquelle (gemessen bei ausgeschalteter Last). Dieser Parameter ist jedoch durch die Sicherheitsanforderungen des Bedienpersonals begrenzt und sollte gemäß GOST95-77E 80 V nicht überschreiten. Eine allgemein akzeptierte Möglichkeit, einen stabilen Lichtbogen bei einer relativ niedrigen Leerlaufspannung der Stromquelle zu erhalten, besteht darin, eine induktive Reaktanz in Reihe in den Schweißkreis einzubauen. Das Ergebnis ist eine Phasenverschiebung zwischen Strom und Spannung. Der Momentanstromwert von Null, bei dem der Lichtbogen erlischt, entspricht der maximalen Spannung, die ihn wieder zündet. In diesem Fall reicht eine Quelle mit einer Leerlaufspannung von 60...65 V. Zusätzlich kann durch Veränderung der Induktivität der Schweißstrom angepasst werden. Das durch den Lichtbogen geschmolzene Elektrodenmetall fließt in Tropfen [2] in das flüssige Metallbad, das sich auf der Oberfläche des zu schweißenden Werkstücks am Fuß des Lichtbogens bildet (diese Stelle wird üblicherweise als Krater bezeichnet). Der Prozess beginnt mit der Bildung einer Schicht geschmolzenen Metalls am Ende der Elektrode. Wenn sich das Metall ansammelt, sammelt es sich zu einem Tropfen, der schließlich die Lichtbogenstrecke überbrückt. In diesem Moment kommt es im Schweißstromkreis zu einem Kurzschluss, begleitet von einem starken Stromanstieg. Die resultierenden elektromagnetischen Kräfte brechen den Tropfen und es entsteht ein neuer Lichtbogen zwischen ihm und dem Ende der Elektrode. Der Tropfen fällt mit Beschleunigung in den Krater und ein Teil des Metalls wird in Form von Spritzern aus der Schweißzone geschleudert. Der Grund für das Auftreten übermäßig vieler gefrorener Metalltropfen um die Naht herum, die nur mit Hammer und Meißel entfernt werden können, liegt häufig in der Belastungscharakteristik der Schweißstromquelle (der Abhängigkeit ihrer Leistung). Spannung auf den Laststrom). Beim Handschweißen ist eine solche Charakteristik erforderlich, dass der Kurzschlussstrom |sc den Bemessungsschweißstrom Icw um nicht mehr als das Doppelte übersteigt [3]. Im Gegensatz zum Handschweißen wird beim halbautomatischen Schweißen in Schutzgasumgebung mit einer höheren Stromdichte gearbeitet, entsprechend dem Beginn des ansteigenden Abschnitts der statischen Strom-Spannungs-Kennlinie des Lichtbogens. Zur Selbstregulierung des Schweißprozesses ist hier eine starre Belastungskennlinie erforderlich (Kurve 3 in Abb. 4). Beim nicht professionellen manuellen Elektroschweißen werden hauptsächlich Wechselstromquellen verwendet. Dies erklärt sich aus der Einfachheit und den geringen Kosten des letzteren, obwohl die Qualität der Schweißnaht schlechter ist als die, die mit Gleichstrom erreichbar ist. Noch vor 10 bis 15 Jahren stellte die Industrie praktisch keine Haushaltsgeräte zum Lichtbogenschweißen her. Jetzt hat sich die Situation geändert; es gibt eine ganze Reihe von Geräten auf dem Markt, die von den Parametern her durchaus für den Hausgebrauch geeignet sind. Doch ihr Preis ist für viele Menschen immer noch nicht erschwinglich. Daher versuchen Amateurdesigner nach wie vor, dieses Wunder der Technik mit eigenen Händen zu schaffen. Viele von ihnen verfügen über praktische Kenntnisse im manuellen Schweißen und haben keine Ahnung von den Anforderungen an eine Schweißstromquelle. Infolgedessen bietet ein „nach Augenmaß“ aus Abfallmaterialien hergestelltes Gerät nicht die erforderliche Schweißqualität und ist nicht sicher in der Verwendung. Die Haupteinheit einer Wechselstrom-Schweißquelle ist ein spezieller, meist einphasiger Schweißtransformator. Mit seiner Hilfe wird die Netzspannung auf den zum Schweißen erforderlichen Wert reduziert und gleichzeitig der Schweißstromkreis vom Netz getrennt. Die in den Berechnungen verwendete Ersatztransformatorschaltung [4] ist in Abb. dargestellt. 5.

Das Übersetzungsverhältnis n ist das Verhältnis der Windungszahlen w1/w2 (im Folgenden beziehen sich die Indizes 1 und 2 auf die Primär- bzw. Sekundärwicklung); U1, U2 - Spannung an den Wicklungen; r1, r2 – ihre aktiven Widerstände; Rm – Verlustwiderstand im Magnetkreis; Lm ist die Magnetisierungsinduktivität, die dem den Wicklungen gemeinsamen magnetischen Fluss zugeordnet ist; L1s, L2s – Streuinduktivitäten, die dadurch entstehen, dass ein Teil des magnetischen Flusses jeder Wicklung im Raum verteilt wird, ohne mit der anderen Wicklung zu interagieren. Mithilfe einer Ersatzschaltung können Sie den Einfluss bestimmter Transformatorparameter auf so wichtige Größen wie Leerlaufspannung und Kurzschlussstrom bewerten. Aufgrund der Konfiguration des Magnetkreises unterscheidet man zwischen Panzertransformatoren (Abb. 6, a) mit Wicklungen auf einem zentralen Kern und Stabtransformatoren (Abb. 6, b) mit Wicklungen auf einem oder zwei Kernen. Transformatoren in Stabbauweise zeichnen sich durch einen höheren Wirkungsgrad und bessere Kühlbedingungen der Wicklungen aus. Letzteres ermöglicht es, durch Einstellung einer erhöhten Stromdichte den Verbrauch des Wickeldrahtes zu reduzieren. Daher werden Schweißtransformatoren bis auf wenige Ausnahmen in Stabform hergestellt. Der Magnetkern besteht üblicherweise aus Elektroblech (Transformatorblech) mit einer Dicke von 0,35...0,5 mm.

Transformatorwicklungen sind zylindrisch und scheibenförmig. Zylindrisch (Abb. 7, a) werden übereinander gewickelt. Der Abstand zwischen ihnen ist minimal und fast der gesamte magnetische Fluss der Primärwicklung interagiert mit der Sekundärwicklung. Daher sind die Streuinduktivitäten L1s und L2s klein, der Kurzschlussstrom wird nur durch den Wirkwiderstand der Wicklungen begrenzt und ist um ein Vielfaches größer als der Betriebswiderstand. Wie bereits erwähnt, ist ein Transformator mit einer solchen Lastcharakteristik für das Handschweißen ungeeignet. Es muss durch einen Ballastwiderstand (Rheostat) oder eine Drossel ergänzt werden.

Diese Elemente erhöhen die Größe und das Gewicht der Schweißquelle erheblich und die unvermeidlichen Energieverluste in ihnen verringern deren Effizienz. Bei Transformatoren mit Scheibenwicklungen (Abb. 7,b) umgeht ein erheblicher Teil des magnetischen Flusses der Primärwicklung die Sekundärwicklung. Dadurch sind die im Schweißkreis in Reihe geschalteten Streuinduktivitäten L1s und L2s größer als im vorherigen Fall und ihre Reaktanz beeinflusst maßgeblich den Kurzschlussstrom der Sekundärwicklung. Wie bereits erwähnt, ist das Vorhandensein einer Induktivität im Schweißkreis auch für eine stabile Lichtbogenbrennung von Vorteil. Daher eignen sich Scheibenwicklungstransformatoren am besten für das manuelle Wechselstromschweißen. Manchmal sind ihre Wicklungen beweglich ausgeführt und regulieren durch Veränderung des Abstands zwischen ihnen die Streuinduktivität und damit den Schweißstrom. Die Besonderheit des Betriebs eines Schweißtransformators besteht darin, dass seine Belastung nicht konstant ist. Es wird allgemein angenommen, dass der Anteil der Arbeitszeit unter Last in einem Zyklus, bestehend aus Schweißen und Pause, 60 % nicht überschreitet. Für Haushaltsschweißtransformatoren wird oft ein noch kleinerer Wert angenommen – 20 %, der es ermöglicht, ohne wesentliche Verschlechterung der thermischen Bedingungen die Stromdichte in den Wicklungen des Transformators zu erhöhen und die Fensterfläche seines Magnetkerns zu verringern zur Aufnahme der Wicklungen erforderlich. Bei einem Schweißstrom von bis zu 150 A beträgt die zulässige Stromdichte in einer Kupferwicklung 8 A/mm2 und in einer Aluminiumwicklung 5 A/mm2 [5]. Bei gegebener Leistung sind die Abmessungen und das Gewicht des Transformators minimal, wenn die Induktion in seinem Magnetkern den maximal zulässigen Wert für das ausgewählte Material erreicht. Ein Hobbykonstrukteur kennt diesen Wert jedoch meist nicht, da er es mit Elektroband unbekannter Güte zu tun hat. Um Überraschungen zu vermeiden, wird die Induktion meist unterschätzt, was zu einer ungerechtfertigten Vergrößerung des Transformators führt. Mit der unten angegebenen Methode können Sie die magnetischen Eigenschaften jedes Ihnen zur Verfügung stehenden Transformatorstahls bestimmen. Aus diesem Stahl und 5...10 Windungen weich isoliertem Draht mit Kreuz wird ein „experimenteller“ Magnetkreis mit einem Querschnitt von 2...8 cm50 (das Produkt der Maße a und b in Abb. 100) zusammengesetzt Auf einen seiner Kerne sind 1,5 mm2,5 Querschnitt gewickelt. Für weitere Berechnungen ist es notwendig, die durchschnittliche Länge der Magnetfeldlinie mit der Formel lср = 2h + 2с + 2а zu ermitteln und den aktiven Widerstand der Wicklung rwind zu messen.

Weiter nach dem in Abb. gezeigten Schema. 9. Bauen Sie den Testaufbau zusammen. T1 – im Labor einstellbarer Spartransformator (LATR); L1 - Wicklung auf einem „experimentellen“ Magnetkreis. Die Gesamtleistung des Abwärtstransformators T2 beträgt mindestens 63 VA, das Übersetzungsverhältnis beträgt 8...10.

Durch allmähliches Erhöhen der Spannung entsteht eine Abhängigkeit der Induktion im Magnetkreis B, T von der magnetischen Feldstärke H, A/m, ähnlich der in Abb. 10, Berechnung dieser Werte anhand der Formeln:

wobei U und I die Messwerte des Voltmeters PV1, B und des Amperemeters PA1, A sind; F - Frequenz, Hz; S ist die Querschnittsfläche des „experimentellen“ Magnetkreises, cm2; w ist die Anzahl der Windungen seiner Wicklung. Aus dem resultierenden Diagramm ermittelt man, wie in der Abbildung dargestellt, die Sättigungsinduktion Bs, die maximale Induktion Bm und die maximale magnetische Wechselfeldstärke Ht. Berechnen wir beispielsweise einen Schweißtransformator, der für den Betrieb an einem Wechselstromnetz von 220 V, 50 Hz ausgelegt ist, wobei die Leerlaufspannung Uxx = 65 V und der maximale Schweißstrom Imax = 150 A eingestellt werden. Gesamttransformatorleistung Pgab=Uxx Imax = 65 150=9750 VA. Mit einer bekannten Formel bestimmen wir das Produkt aus der Querschnittsfläche des Magnetkerns SM und der Fläche seines Fensters Also:

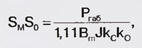

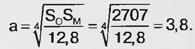

wobei J die Stromdichte in den Wicklungen ist, A/mm2; ks=0,95 – Füllkoeffizient des Magnetkernabschnitts mit Stahl; Ko=0,33...0,4 ist der Füllkoeffizient seines Fensters mit Kupfer (Aluminium). Angenommen, Bm=1.42 T, die Primärwicklung ist mit Kupferdraht gewickelt, die Sekundärwicklung mit Aluminium (wir nehmen den Durchschnittswert der Stromdichte J=6.5A/mm2): SMSo=9750/(1,11·1,42·6,5·0,37·0,95)= = 2707 см4. Für Kerntransformatoren werden folgende Größenverhältnisse empfohlen [6] (siehe Abb. 8): b/a-2; s/a=1,6; h/a=2,5...5. Nachdem wir h/a=4 gewählt haben, berechnen wir die Größe a, cm:

Mit a=40 mm ermitteln wir die restlichen Abmessungen des Magnetkreises: b=2a=80mm; c=1,6a=32 mm; h=4a=160mm. EMF einer Windung der Transformatorwicklung in einem solchen Magnetkreis Ev \u2,22d 10-XNUMX-4Bmabkc=2,22 10-4·1,42·3200·0,95 = 0,958 V. Windungszahl der Sekundärwicklung w2=Uxx/Eв=65/0,958=68. Querschnitt des Sekundärwicklungsdrahtes S2=Imax/J=150/5=30 mm2 (J=5 A/mm2, da der Sekundärwicklungsdraht aus Aluminium besteht). Die Windungszahl der Primärwicklung w1=U1/EB=220/0,958=230. Maximaler Strom der Primärwicklung I1max=lmax·w2/w1=150-68/230=44,35 A. Querschnitt des Kupferdrahtes der Primärwicklung S1=l1M/J=44,35/8=5,54 mm2. Sowohl die Primär- als auch die Sekundärwicklung eines Stabtransformators werden üblicherweise in zwei identische Teile geteilt und auf zwei Kernen des Magnetkerns platziert. Jeder der in Reihe geschalteten Teile der Primärwicklung besteht aus 115 Drahtwindungen mit einem Durchmesser von mindestens 2,65 mm. Wenn die Teile der Primärspule parallel geschaltet werden sollen, sollte jeder 230 Drahtwindungen mit halbem Querschnitt enthalten – mit einem Durchmesser von mindestens 1,88 mm. Die Sekundärwicklung ist ebenfalls in zwei Teile geteilt. Wenn die Wicklungen zylindrisch sind, sollte zur Erzielung einer abnehmenden Lastcharakteristik des Transformators ein Widerstand mit einem Widerstand von 0,2...0,4 Ohm in Reihe mit dem Sekundärwiderstand aus einem Nichromdraht mit einem Durchmesser von mindestens 3 mm geschaltet werden. Bei einem Transformator mit Scheibenwicklungen ist dieser Widerstand nicht erforderlich. Leider ist eine genaue Berechnung der Streuinduktivität eines solchen Transformators praktisch unmöglich, da diese sogar von der Lage nahegelegener Metallgegenstände abhängt. In der Praxis werden Berechnungen nach der Methode der sukzessiven Approximation mit Anpassungen der Wicklungs- und Auslegungsdaten des Transformators auf Basis der Testergebnisse gefertigter Muster durchgeführt. Eine detaillierte Methodik finden Sie in [7]. Unter Amateurbedingungen ist es schwierig, einen Transformator mit beweglichen (zur Stromregelung) Wicklungen herzustellen. Um mehrere feste Stromwerte zu erhalten, wird eine Sekundärwicklung mit Anzapfungen hergestellt. Eine genauere Anpassung (in Richtung abnehmender Stromstärke) erfolgt durch das Hinzufügen einer Art Induktor zum Stromkreis – das Verlegen des Schweißkabels in einer Spule. Bevor mit der Herstellung des berechneten Transformators begonnen wird, ist es ratsam, sicherzustellen, dass seine Wicklungen im Fenster des Magnetkreises platziert werden, wobei die erforderlichen technologischen Lücken, die Dicke des Materials, aus dem der Rahmen besteht, usw. zu berücksichtigen sind Faktoren. Die Abmessungen c und h (siehe Abb. 8) müssen so „angepasst“ werden, dass jede Lage der Wicklung eine ganzzahlige Anzahl von Windungen des ausgewählten Drahtes enthält und die Anzahl der Lagen ebenfalls eine ganze Zahl oder etwas kleiner als die nächste ganze Zahl ist. Es sollte Platz für die Zwischenschicht- und Wicklungsisolierung vorgesehen werden. Nicht immer gelingt es gleich beim ersten Versuch, oft ist es notwendig, die Breite und Höhe des Magnetkernfensters immer wieder und teilweise erheblich anzupassen. Beim Entwurf zylindrischer Wicklungen ist es notwendig, die Größe ihrer Abschnitte optimal zu wählen. Typischerweise wird der mit dickem Draht gewickelten Sekundärwicklung mehr Platz zugewiesen als der Primärwicklung. Eine Skizze des Aufbaus eines Transformators für zwei Schweißstromwerte – 120 und 150 A – ist in Abb. dargestellt. 11, und sein Anschlussplan ist in Abb. 12.

Ein geringerer Strom entspricht einer größeren Windungszahl der Sekundärwicklung. Es ist kein Fehler. Es ist bekannt, dass die Spannung der Wicklung proportional zur Anzahl ihrer Windungen ist und die Streuinduktivität proportional zum Quadrat ihrer Anzahl zunimmt. Dadurch sinkt der Strom. Die Wicklungen werden auf zwei Rahmen aus 2 mm dickem Glasfaserblech gelegt. Die Abschnitte der Primär- und Sekundärwicklungen auf jedem Rahmen sind durch eine Isolierwange aus demselben Material getrennt. Die Löcher in den Rahmen für den Magnetkern sind 1,5...2 mm breiter und länger als dessen Querschnitt. Dadurch entfallen Probleme bei der Montage. Um eine Verformung des Rahmens zu verhindern, wird dieser beim Aufwickeln fest auf einen Holzdorn gelegt. Die Primärwicklung besteht aus zwei Abschnitten (I' und I"), die auf unterschiedlichen Rahmen angeordnet und parallel geschaltet sind. Jeder Abschnitt besteht aus 230 Windungen PEV-2-Draht mit einem Durchmesser von 1,9 mm. Bei einem Draht mit einem Durchmesser von 2,7 mm verfügbar ist, können Abschnitte mit 115 Windungen gewickelt werden, sie müssen jedoch in Reihe geschaltet werden. Jede Drahtschicht sollte vor dem Wickeln der nächsten mit leichten Schlägen eines Holzhammers verdichtet und mit Imprägnierlack überzogen werden. Gepresstes Brett Als Zwischenisolation ist (Elektrokarton) mit einer Dicke von 0,5...1 mm geeignet. Für die Sekundärwicklung verwendete der Autor eine Aluminium-Sammelschiene mit einem Querschnitt von 30 mm2 (5x6 mm). Wenn Sie einen Reifen mit ungefähr der gleichen Querschnittsfläche, aber einer anderen Größe haben, müssen Sie die Breite der Karkassenabschnitte leicht ändern, um die Wicklung unterzubringen. Vor dem Aufwickeln sollte ein nicht isolierter Reifen fest mit Klebeband oder einem dünnen Baumwolltuch umwickelt werden, das zuvor in 20 mm breite Streifen geschnitten wurde. Dämmstärke - nicht mehr als 0,7 mm Die Abschnitte II' und II" haben jeweils 34 Windungen, die Abschnitte III' und III" jeweils 8 Windungen. Der Reifen wird in zwei Lagen mit der breiten Seite zum Magnetkern auf den Rahmen gelegt. Jede Schicht wird mit leichten Holzhammerschlägen verdichtet und großzügig mit Imprägnierlack überzogen. Die hergestellten Spulen sollten getrocknet werden. Die Trocknungstemperatur und -dauer hängt von der Marke des Imprägnierlacks ab. Der Magnetkern des Transformators besteht aus kaltgewalzten Transformatorstahlplatten mit einer Dicke von 0,35 mm. Im Gegensatz zu fast schwarzem warmgewalztem Stahl ist die Oberfläche des kaltgewalzten Blechs weiß. Sie können Stahlbleche aus den Magnetkernen ausgefallener Transformatoren verwenden, die in Umspannwerken installiert sind. Es empfiehlt sich, den Stahl mit der oben beschriebenen Methode zu testen. Wenn der experimentell ermittelte Wert der maximalen Induktion Bm erheblich von dem in der Berechnung akzeptierten Wert (1,42 T) abweicht, muss die Berechnung wiederholt und die Ergebnisse bei der Herstellung des Transformators berücksichtigt werden. Stahlbleche werden in Walzrichtung in 40 mm breite Streifen geschnitten, die in Platten von 108 und 186 mm Länge geschnitten werden. Grate werden mit einer Nadelfeile oder einer Feile mit feiner Kerbe entfernt. Der Magnetkern wird „over-the-cover“ mit möglichst kleinen Spaltmaßen an den Plattenstößen montiert. Der fertige Transformator wird in ein Schutzgehäuse aus nichtmagnetischem Material, beispielsweise Aluminium, gelegt. Im Gehäuse müssen Belüftungslöcher angebracht werden. Der Transformator wird über ein Kabel mit Kupferstromleitern mit einem Querschnitt von mindestens 220 mm6 und einem Erdungskabel, das mit dem Magnetkern des Transformators und seinem Schutzgehäuse verbunden ist, an ein 2-V-Netz angeschlossen. Die Steckdose muss dreipolig (der dritte ist geerdet) und für einen Strom von mindestens 63 A ausgelegt sein. Die Anschlüsse der Sekundärwicklungen sind fest mit Messinggewindebolzen mit einem Durchmesser von 8...10 mm verbunden, die auf einer hitzebeständigen dielektrischen Platte montiert sind, die am Schutzgehäuse des Transformators montiert ist. Zum Schweißen eignen sich weiche Kupferdrähte mit einem Querschnitt von 16...25 mm2. Elektroden zum Schweißen (falls keine vorgefertigten verfügbar sind) können unabhängig hergestellt werden, beispielsweise anhand der Empfehlungen aus [8]. Draht mit einem Durchmesser von 2...6 mm aus Weichstahl mit niedrigem Kohlenstoffgehalt ist in gerade Abschnitte von 300...400 mm Länge unterteilt. Die Beschichtung wird aus 500 g Kreide und 190 g flüssigem Glas hergestellt und mit einem Glas Wasser verdünnt. Diese Menge reicht für 100-200 Elektroden. Die vorbereiteten Drahtstücke werden fast über die gesamte Länge in die Beschichtung eingetaucht, wobei nur die ca. 20 mm langen Enden unbedeckt bleiben, entnommen und bei einer Temperatur von 20...30 °C getrocknet. Solche Elektroden eignen sich sowohl zum Schweißen mit Wechsel- als auch mit Gleichstrom. Natürlich können sie nur eine vorübergehende Alternative zu industriell hergestellten sein. Sie sollten nicht zur Durchführung kritischer Arbeiten verwendet werden. Literatur

Autor: V. Volodin, Odessa, Ukraine

Eine neue Möglichkeit, optische Signale zu steuern und zu manipulieren

05.05.2024 Primium Seneca-Tastatur

05.05.2024 Das höchste astronomische Observatorium der Welt wurde eröffnet

04.05.2024

▪ Messung der Luftverschmutzung ▪ Sabrent Rocket NVMe 4.0 Hochgeschwindigkeits-1-TB-SSD ▪ Antiquarks und Protonenrotation

▪ Site-Bereich Frequenzsynthesizer. Artikelauswahl ▪ Artikel von William Somerset Maugham. Berühmte Aphorismen ▪ Artikel Wie sind Messen entstanden? Ausführliche Antwort ▪ Artikel Handwerker. Jobbeschreibung ▪ Artikel Telefon-Mikroprozessorschalter 1x5. Enzyklopädie der Funkelektronik und Elektrotechnik

Startseite | Bibliothek | Artikel | Sitemap | Site-Überprüfungen www.diagramm.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Hinterlasse deinen Kommentar zu diesem Artikel:

Hinterlasse deinen Kommentar zu diesem Artikel: