|

TECHNOLOGIEGESCHICHTE, TECHNOLOGIE, OBJEKTE UM UNS

Hochofen. Geschichte der Erfindung und Produktion

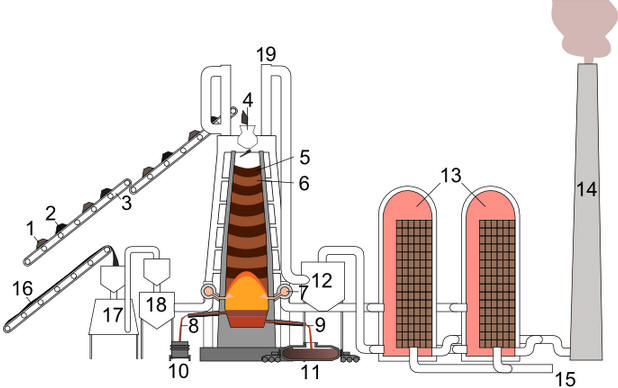

Verzeichnis / Die Geschichte der Technik, Technik, Objekte um uns herum Ein Hochofen, Hochofen, ist ein großer metallurgischer, vertikal angeordneter Schachtschmelzofen zum Schmelzen von Gusseisen und Ferrolegierungen aus Eisenerzrohstoffen. Das wichtigste Merkmal des Hochofenprozesses ist seine Kontinuität während der gesamten Ofenkampagne (vom Bau des Ofens bis zu seiner „großen“ Reparatur) und der Gegenstrom aufsteigender Düsengase mit einer Materialsäule, die kontinuierlich von oben herabsteigt und sich aufbaut mit neuen Ladungsanteilen.

Viele Jahrhunderte lang wurde Eisen in Käseblasöfen nach einer in der Antike entdeckten Methode abgebaut. Solange niedrig schmelzende Erze in Hülle und Fülle auf der Erdoberfläche gefunden wurden, befriedigte diese Methode den Bedarf der Produktion voll und ganz. Doch im Mittelalter, als der Bedarf an Eisen zu steigen begann, musste die Metallurgie zunehmend feuerfeste Erze verwenden. Um ihnen Eisen zu entziehen, war eine höhere „Schmelztemperatur“ erforderlich. Zu dieser Zeit waren nur zwei Methoden bekannt, um ihn zu erhöhen: 1) Erhöhen der Höhe des Ofens; 2) erhöhte Explosion. So wurde im XNUMX. Jahrhundert allmählich aus dem Käseofen ein höherer und fortschrittlicherer Schmelzofen gebildet, der den Namen Shtukofen erhielt, dh "ein Ofen, der Cracker herstellt". Shtukofen waren der erste Schritt auf dem Weg zum Hochofen. Sie tauchten zunächst in der eisenreichen Steiermark, dann in Tschechien und anderen Bergbauregionen auf. In diesen Öfen konnten höhere Temperaturen erreicht und mehr feuerfeste Erze verarbeitet werden. Der Schtukofenschacht hatte die Form eines doppelten Kegelstumpfes, der sich nach oben (dem sogenannten oberen, offenen Teil des Ofens, durch den Erz und Kohle portionsweise (Köpfe) geladen wurden) und nach unten verjüngte. In der Wand befand sich ein Loch für eine Blasdüse (ein Rohr, durch das mit Hilfe eines Blasebalgs Luft in den Ofen geblasen wurde) und zum Herausziehen des Huhns. Der Prozess der Umwandlung von Erz in Eisen verlief im Schtukofen genauso wie in Rohhochöfen, aber es gab Fortschritte: Das geschlossene Bergwerk konzentrierte die Wärme gut und aufgrund seiner Höhe (bis zu 3 m) schritt die Verhüttung voran gleichmäßiger, langsamer und vollständiger, so dass das Erz mehr genutzt wurde. Unabhängig von den Absichten der Schmelzer wurden im Schtukofen alle drei Arten von Eisenrohstoffen auf einmal gewonnen: Gusseisen, das wie Müll zusammen mit Schlacke floss, schmiedbares Eisen in den Formen und Stahl, der die Form mit einer dünnen Schicht bedeckte . (Erinnern Sie sich daran, dass Eisen, Stahl und Gusseisen in der Metallurgie als die eigentliche Legierung von chemischem Eisen mit Kohlenstoff bezeichnet werden. Der Unterschied zwischen ihnen liegt in der Kohlenstoffmenge: Beispielsweise beträgt sie in weichem (geschweißtem) Eisen nicht mehr als 5% , in Stahl - bis zu 0%, in Gusseisen - mehr als 04%. Obwohl der Kohlenstoffgehalt in so geringen Grenzen schwankt, unterscheiden sich Eisen, Stahl und Gusseisen in ihren Eigenschaften stark voneinander: Eisen ist ein weiches Metall, das sich gut zum Schmieden eignet, Stahl dagegen ein sehr hartes Material, das hervorragende Schneideigenschaften behält; Gusseisen ist ein hartes und sprödes Metall, das überhaupt nicht geschmiedet werden kann. Die Menge an Kohlenstoff beeinflusst andere Eigenschaften des Metalls erheblich. Je mehr davon im Eisen enthalten ist, desto leichter schmilzt es. Reines Eisen ist ein ziemlich feuerfestes Metall, während Gusseisen bei viel niedrigeren Temperaturen schmilzt.) Die Vorteile des Shukofens reichten jedoch nicht für alle feuerfesten Erze aus. Ein stärkerer Schlag war erforderlich. Menschliche Kräfte reichten nicht mehr aus, um die Temperatur aufrechtzuerhalten, und ein Wasserrad wurde verwendet, um die Pelze anzutreiben. Die Welle des Wasserrads war mit Nocken ausgestattet, die in einem Durchbruch darauf gepflanzt waren, wodurch die Abdeckungen von keilförmigen Lederbälgen zurückgezogen wurden. Für jeden Schmelzofen gab es zwei Faltenbälge, die abwechselnd arbeiteten. Das Aufkommen von hydraulischen Motoren und Bälgen muss dem Ende des XNUMX. Jahrhunderts zugeschrieben werden, da bereits im XNUMX. Jahrhundert viele Hütten von den Bergen und Hügeln hinab in die Täler und Flussufer zogen. Diese Verbesserung war der Ausgangspunkt für die größte Veränderung in der Technik der Metallurgie, da sie zur Entdeckung des Gusseisens, seiner Gießerei- und Nachbearbeitungseigenschaften führte. Tatsächlich wirkte sich die Zunahme der Explosion auf den gesamten Verlauf des Prozesses aus. Jetzt hat sich im Ofen eine so hohe Temperatur entwickelt, dass die Reduktion von Metall aus dem Erz stattfindet, bevor sich Schlacke bildet. Eisen begann mit Kohlenstoff zu verschmelzen und sich in Gusseisen zu verwandeln, das, wie oben erwähnt, einen niedrigeren Schmelzpunkt hat, so dass anstelle des üblichen viskosen Blitzes eine vollständig geschmolzene Masse (Gusseisen) im Ofen auftrat. Diese Metamorphose traf die mittelalterlichen Metallurgen zunächst sehr unangenehm. Gefrorenes Gusseisen wurde aller natürlichen Eigenschaften von Eisen beraubt, es wurde nicht geschmiedet, nicht geschweißt, es war unmöglich, daraus haltbare Werkzeuge, flexible und scharfe Waffen herzustellen. Daher galt Gusseisen lange Zeit als Produktionsverschwendung und wurde von den Hütten sehr angefeindet. Doch was sollte damit geschehen? Bei der Rückgewinnung von Eisen aus feuerfesten Erzen ging ein beträchtlicher Teil davon in Gusseisen über. Werfen Sie dieses Eisen nicht zusammen mit Schlacke weg! Allmählich wurde unbrauchbares Roheisen aus der abgekühlten Schlacke ausgewählt und in die zweite Umschmelzung eingelassen, zuerst dem Erz zugesetzt und dann allein. Gleichzeitig wurde unerwartet festgestellt, dass Gusseisen in einem Ofen schnell schmilzt und sich nach verstärktem Strahlen leicht in glühendes Eisen verwandelt, das nicht nur qualitativ nicht minderwertig, sondern in vielerlei Hinsicht sogar besser ist als das gewonnene Eisen aus Erz. Und da Gusseisen bei einer niedrigeren Temperatur schmilzt, erforderte diese Umverteilung weniger Brennstoff und nahm weniger Zeit in Anspruch. So wurde im XNUMX. Jahrhundert zunächst unbewusst und tastend, dann ganz bewusst die größte Entdeckung der Metallurgie gemacht – der Umarbeitungsprozess. Sie fand bereits im XNUMX. Jahrhundert im Zusammenhang mit der Verbreitung von Hochöfen breite Anwendung. Schon bald entdeckte man weitere positive Eigenschaften des Gusseisens. Harter Kritz war nicht leicht aus dem Ofen zu bekommen. Dies dauerte in der Regel mehrere Stunden. In der Zwischenzeit kühlte der Ofen ab, es wurde zusätzlicher Brennstoff verwendet, um ihn aufzuheizen, und zusätzliche Zeit wurde verschwendet. Es war viel einfacher, geschmolzenes Eisen aus dem Ofen zu lösen. Der Ofen hatte keine Zeit zum Abkühlen und konnte sofort mit einer neuen Portion Erz und Kohle beladen werden. Der Prozess könnte kontinuierlich fortgesetzt werden. Außerdem hatte Gusseisen hervorragende Gusseigenschaften. (Denken Sie daran, dass das Schmieden viele Jahrhunderte lang die einzige Möglichkeit war, Eisen zu verarbeiten.) Mitte des XNUMX. Jahrhunderts wurden die ersten Rohgüsse daraus zugeschrieben. Mit der Entwicklung der Artillerie erweiterte sich die Verwendung von Gusseisen. Zuerst wurde es zum Gießen von Kanonenkugeln und dann zum Gießen einzelner Teile der Kanonen selbst verwendet. Bis zum Ende des XNUMX. Jahrhunderts war Gusseisen jedoch immer noch von schlechter Qualität - heterogen, unzureichend flüssig, mit Spuren von Schlacke. Raue und unprätentiöse Grabsteine, Hämmer, Hochofenkessel und andere unkomplizierte Produkte kamen dabei heraus. Gusseisen erforderte einige Änderungen im Ofendesign; Es entstanden die sogenannten Blauöfen (Blasöfen), die den nächsten Schritt zum Hochofen darstellten. Sie zeichneten sich durch eine größere Höhe (5-6 m) als die Stucköfen aus und ermöglichten ein kontinuierliches Schmelzen bei sehr hoher Temperatur. Zwar kam die Idee, dass der Prozess der Eisenherstellung in zwei Phasen unterteilt werden kann (das heißt, in einem Ofen wird kontinuierlich Gusseisen geschmolzen und in dem anderen wird dieses Gusseisen in Eisen umgewandelt), nicht sofort auf. Blauofen produzierte gleichzeitig Eisen und Gusseisen. Als das Schmelzen beendet war, wurde die Schlacke durch eine unter der Windform angeordnete Öffnung freigesetzt. Nach dem Abkühlen wurde es zerkleinert und Gusseisenpellets wurden abgetrennt. Kritsu wurde mit einer großen Zange und einem Brecheisen herausgezogen und dann mit einem Hammer bearbeitet. Der größte Kritsy wog bis zu 40 Pfund. Außerdem wurden bis zu 20 Pfund Gusseisen aus dem Ofen gezogen. Ein Lauf dauerte 15 Stunden. Es dauerte 3 Stunden, das Huhn zu extrahieren, und 4-5 Stunden, um den Ofen zum Schmelzen vorzubereiten. Schließlich kam die Idee eines zweistufigen Schmelzprozesses auf. Aus dem verbesserten Blauofen wurde ein neuer Ofentyp - ein Hochofen, der ausschließlich für die Herstellung von Roheisen bestimmt war. Gemeinsam mit ihnen wurde schließlich der Nachbearbeitungsprozess erkannt. Der Käseherstellungsprozess begann überall durch die zweistufige Methode der Eisenverarbeitung ersetzt zu werden. Aus dem Erz wurde zunächst Gusseisen gewonnen, dann beim sekundären Umschmelzen von Gusseisen Eisen. Die erste Stufe wurde als Domänenprozess bezeichnet, die zweite - die kritische Umverteilung.

Die ältesten Hochöfen entstanden im Siegerland (Westfalen) in der zweiten Hälfte des 4. Jahrhunderts. Ihre Konstruktion unterschied sich in drei Punkten vom Blauofen: eine größere Höhe des Schachts, ein stärkeres Gebläse und ein größeres Volumen des oberen Teils des Schachts. In diesen Öfen wurde eine deutliche Temperaturerhöhung und ein noch längeres gleichmäßiges Schmelzen des Erzes erreicht. Zuerst baute man Hochöfen mit geschlossenem Kasten, aber bald wurde die Vorderwand geöffnet und der Herd erweitert, wodurch ein Hochofen mit offenem Kasten entstand. Ein solcher Hochofen in 5 m Höhe produzierte bis zu 1600 kg Roheisen pro Tag. Roheisen wurde in einer Schmiede, ähnlich einem Käsehochofen, zu Eisen verarbeitet. Der Betrieb begann mit dem Laden von Holzkohle und der Lieferung von Sprengstoff. Nachdem die Holzkohle in der Nähe der Düse aufgeflammt war, wurden gusseiserne Barren platziert. Unter dem Einfluss der hohen Temperatur schmolz das Gusseisen, tropfte tropfenweise herunter, passierte den Bereich gegenüber den Blasformen und verlor hier einen Teil des Kohlenstoffs. Dadurch verdickt sich das Metall und geht aus dem geschmolzenen Zustand in eine pastöse Masse aus kohlenstoffarmem Eisen über. Diese Masse wurde mit Brecheisen zur Düse gehoben. Unter dem Einfluss der Explosion wurde Kohlenstoff weiter ausgebrannt, und das Metall, das sich wieder auf dem Boden des Herdes absetzte, wurde schnell weich und leicht schweißbar. Allmählich bildete sich am Boden ein Klumpen - ein Schrei mit einem Gewicht von 50-100 kg oder mehr, der zum Schmieden unter einem Hammer aus dem Herd genommen wurde, um ihn zu verdichten und flüssige Schlacke auszupressen. Der ganze Vorgang dauerte 1 bis 2 Stunden. Etwa 1 Tonne Metall konnte pro Tag in einem Blockofen gewonnen werden, und die Ausbeute an fertigem Blockeisen betrug 90–92 % des Eisengewichts. Die Qualität von Roheisen war höher als die von Roheisen, da es weniger Schlacke enthielt. Durch den Übergang von einem einstufigen (Rohteig-) zu einem zweistufigen (Hochofen und Vorgärung) Verfahren konnte die Arbeitsproduktivität um ein Vielfaches gesteigert werden. Die gestiegene Nachfrage nach dem Metall wurde gedeckt. Aber bald stieß die Metallurgie auf Schwierigkeiten anderer Art. Die Verhüttung von Eisen erforderte große Mengen an Brennstoff. Seit mehreren Jahrhunderten werden in Europa viele Bäume abgeholzt und Tausende Hektar Wald zerstört. In einigen Bundesstaaten wurden Gesetze erlassen, die den unkontrollierten Holzeinschlag verbieten. Dieses Problem war in England besonders akut. Aufgrund des Mangels an Holzkohle waren die Briten gezwungen, den Großteil des benötigten Eisens aus dem Ausland zu importieren. 1619 verwendete Dodley erstmals Kohle zum Schmelzen. Die weit verbreitete Verwendung von Kohle wurde jedoch durch das Vorhandensein von Schwefel behindert, der die gute Eisenproduktion stört. Erst 1735 lernten sie, wie man Schwefel aus Kohle entfernt, als Derby einen Weg fand, Schwefel mit Hilfe von Branntkalk bei der Wärmebehandlung von Kohle in geschlossenen Tiegeln zu absorbieren. So wurde ein neues Reduktionsmittel erhalten - Koks.

Autor: Ryzhov K.V.

▪ Hochofen

Maschine zum Ausdünnen von Blumen im Garten

02.05.2024 Fortschrittliches Infrarot-Mikroskop

02.05.2024 Luftfalle für Insekten

01.05.2024

▪ Effiziente Reinigung von Ölverschmutzungen ▪ Im Heißluftballon - in die Stratosphäre ▪ Prothetische Gliedmaßen mit Mikroprozessor ▪ Koffein fördert das Haarwachstum ▪ Zusammenhang zwischen Glutenunverträglichkeit und Mukoviszidose gefunden

▪ Abschnitt der Website Biografien großer Wissenschaftler. Artikelauswahl ▪ Artikel Schande über den, der darüber schlecht denkt. Populärer Ausdruck ▪ Artikel Grundprinzipien der Arbeitssicherheit ▪ Artikel Mittel zum Entfernen von Hühneraugen. Einfache Rezepte und Tipps

Startseite | Bibliothek | Artikel | Sitemap | Site-Überprüfungen www.diagramm.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Siehe andere Artikel Abschnitt

Siehe andere Artikel Abschnitt