|

TECHNOLOGIEGESCHICHTE, TECHNOLOGIE, OBJEKTE UM UNS

Streichhölzer. Geschichte der Erfindung und Produktion

Verzeichnis / Die Geschichte der Technik, Technik, Objekte um uns herum Ein Streichholz ist ein Stab (Stiel, Stroh) aus brennbarem Material, der am Ende mit einem Brandkopf versehen ist und dazu dient, ein offenes Feuer zu erzeugen.

Streichhölzer gehören seit vielen Jahrzehnten zu den wichtigsten Elementen des menschlichen Lebens und spielen auch heute noch eine wichtige Rolle in unserem Alltag. Wenn wir ein Streichholz an einer Schachtel anzünden, denken wir normalerweise nicht einmal darüber nach, welche chemischen Reaktionen in dieser Sekunde stattfinden und wie viel Einfallsreichtum und Mühe die Menschen investiert haben, um ein so praktisches Mittel zum Feuermachen zu haben. Gewöhnliche Streichhölzer gehören zweifellos zu den erstaunlichsten Erfindungen des menschlichen Geistes. Um sich davon zu überzeugen, genügt es, sich daran zu erinnern, wie viel Mühe es früher kostete, ein Feuer zu machen. Zwar haben unsere Vorfahren schon in der Antike auf die mühselige Methode verzichtet, Feuer durch Reibung zu extrahieren. Im Mittelalter erschien zu diesem Zweck ein bequemeres Gerät - ein Stahl, aber selbst damit erforderte das Anzünden eines Feuers eine gewisse Geschicklichkeit und Anstrengung. Als Stahl auf Feuerstein traf, schlug ein Funke, der auf mit Salpeter getränkten Zunder fiel. Der Zunder begann zu schwelen. Nachdem sie ein Stück Papier, Späne oder anderes Anmachholz daran befestigt hatten, fachten sie das Feuer an. Den Funken zu entfachen war der unangenehmste Moment in dieser Lektion. Aber ging es auch ohne? Jemand kam auf die Idee, einen trockenen Splitter in geschmolzenen Schwefel zu tauchen. Als Ergebnis bildete sich an einer Spitze des Brenners ein Schwefelkopf. Als der Kopf gegen den glimmenden Zunder gedrückt wurde, flammte er auf. Der ganze Splitter leuchtete davon auf. So erschienen die ersten Matches. Ich muss sagen, dass die Menschen in ihrer gesamten Vorgeschichte versucht haben, mit Hilfe mechanischer Einflüsse - Reibung oder Stoß - Feuer zu bekommen. Bei dieser Vorgehensweise konnte das Schwefel-Streichholz nur eine Hilfsrolle spielen, da es unmöglich war, mit seiner Hilfe direkt Feuer zu machen, da es weder durch Schlag noch durch Reibung Feuer fing. Doch Ende des XNUMX. Jahrhunderts bewies der berühmte Chemiker Berthollet, dass eine Flamme das Ergebnis einer chemischen Reaktion sein kann. Insbesondere wenn Schwefelsäure auf unterchlorige Kaliumsäure (Bertholitsalz) getropft wird, entsteht eine Flamme. Diese Entdeckung ermöglichte es, das Problem des Feuermachens von einer ganz anderen Seite anzugehen. In verschiedenen Ländern begannen viele Jahre der Forschung mit der Herstellung von Streichhölzern, deren Ende mit der einen oder anderen chemischen Substanz beschmiert ist, die sich unter bestimmten Bedingungen entzünden kann. 1812 erfand Chapsel die ersten selbstzündenden Streichhölzer, noch sehr unvollkommen, aber mit ihrer Hilfe war es möglich, viel schneller eine Flamme zu bekommen als mit Hilfe eines Stahls. Chapsels Streichhölzer waren Holzstöcke mit einem Kopf aus einer Mischung aus Schwefel, Bartolet-Salz und Zinnober (letzteres wurde verwendet, um die Brandmasse in einer schönen roten Farbe zu färben). Bei sonnigem Wetter wurde ein solches Streichholz mit einer bikonvexen Linse angezündet und in anderen Fällen mit einem Tropfen konzentrierter Schwefelsäure in Kontakt gebracht. Diese Streichhölzer waren sehr teuer und außerdem gefährlich, da beim Zünden des Kopfes Schwefelsäure spritzte und Verbrennungen verursachen konnte. Es ist klar, dass sie nicht weit verbreitet sind. Praktischer sollten Streichhölzer mit Köpfen sein, die bei leichter Reibung aufleuchten. Schwefel war für diesen Zweck jedoch nicht geeignet. Sie suchten nach einer anderen brennbaren Substanz und machten dann auf weißen Phosphor aufmerksam, der 1669 vom deutschen Alchemisten Brand entdeckt wurde. Phosphor ist viel brennbarer als Schwefel, aber damit hat nicht alles auf Anhieb geklappt. Streichhölzer wurden zunächst nur mit Mühe angezündet, da der Phosphor zu schnell ausbrannte und keine Zeit hatte, die Fackel zu entzünden. Dann fingen sie an, es über dem Kopf eines alten Schwefelzündholzes aufzutragen, in der Annahme, dass Schwefel sich schneller an Phosphor als an Holz entzünden würde. Aber auch diese Streichhölzer leuchteten schlecht. Erst als sie sich mit phosphorhaltigen Stoffen zu vermischen begannen, die beim Erhitzen den für die Zündung notwendigen Sauerstoff freisetzen, lief es reibungslos. Jetzt ist es schwer zu sagen, wer als erster ein erfolgreiches Rezept für Brandmasse für Phosphorstreichhölzer entwickelt hat. Offenbar war es die Österreicherin Irini. 1833 schlug er dem Unternehmer Roemer folgende Methode zur Herstellung von Streichhölzern vor: „Sie müssen etwas Heißkleber nehmen, am besten Gummi arabicum, ein Stück Phosphor hineinwerfen und die Flasche mit Leim kräftig schütteln Bei starkem Schütteln zerfällt Phosphor in kleine Partikel, die mit Leim so fest zusammenkleben, dass eine dicke, weißliche Flüssigkeit entsteht.Zu dieser Mischung muss noch fein gemahlenes Bleiperoxid-Pulver gegeben werden.Das alles wird gerührt, bis eine gleichmäßige braune Masse entsteht . mit Schwefel bedeckt. Schwefel muss mit einer Schicht Phosphormasse bedeckt werden. Dazu werden Schwefel in die vorbereitete Mischung getaucht. Jetzt bleibt es, sie zu trocknen. Auf diese Weise erhält man Streichhölzer. Sie entzünden sich sehr leicht. Sie müssen nur gegen die Wand geschlagen werden.“ Diese Beschreibung ermöglichte es Römer, eine Streichholzfabrik zu eröffnen. Er verstand jedoch, dass es unpraktisch war, Streichhölzer in der Tasche zu tragen und sie gegen die Wand zu schlagen, und kam auf die Idee, sie in Schachteln zu verpacken, auf deren einer Seite sie ein raues Stück Papier klebten (sie kochten einfach es - in Klebstoff getaucht und Sand oder zerkleinertes Glas darauf gegossen). Beim Schlagen auf ein solches Stück Papier (oder auf eine raue Oberfläche) entzündete sich das Streichholz. Nachdem er zunächst eine Versuchsproduktion von Streichhölzern aufgebaut hatte, erweiterte Roemer die Produktion dann um das Vierzigfache - so groß war die Nachfrage nach seinen Waren und verdiente viel Geld mit der Produktion von Streichhölzern. Andere Hersteller folgten seinem Beispiel, und bald wurden Phosphorstreichhölzer in allen Ländern zu einem beliebten und billigen Handelsgut.

Nach und nach wurden mehrere unterschiedliche Zusammensetzungen der Brandmasse entwickelt. Bereits aus der Beschreibung von Irini geht hervor, dass der Kopf des Phosphorstreichholzes mehrere Komponenten enthielt, von denen jede ihre eigenen Funktionen erfüllte. Da war zunächst Phosphor, der die Rolle eines Zünders spielte. Dem wurden Stoffe beigemischt, die Sauerstoff freisetzen. Neben dem ziemlich gefährlichen Berthollet-Salz hätte für diese Rolle auch Manganperoxid oder Minium verwendet werden können, und in teureren Streichhölzern Bleiperoxid, das im Allgemeinen das am besten geeignete Material war. Weniger brennbare Substanzen wurden unter eine Phosphorschicht gelegt, wodurch eine Flamme von einem Zünder auf eine Holzfackel übertragen wurde. Es könnte Schwefel, Stearin oder Paraffin sein. Damit die Reaktion nicht zu schnell abläuft und das Holz Zeit hat, sich auf Verbrennungstemperatur zu erhitzen, wurden neutrale Stoffe zugesetzt, zum Beispiel Bimsstein oder Glasmehl. Schließlich wurde der Masse Leim beigemischt, um alle anderen Komponenten miteinander zu verbinden. Als der Kopf an der Kontaktstelle gegen eine raue Oberfläche rieb, entstand Hitze, die ausreichte, um die nächsten Phosphorpartikel zu entzünden, von denen sich andere entzündeten. Gleichzeitig wurde die Masse so erhitzt, dass sich der sauerstoffhaltige Körper zersetzte. Der freigesetzte Sauerstoff trug zur Entzündung einer brennbaren Substanz bei, die sich unter dem Kopf befand (Schwefel, Paraffin usw.). Von ihm wurde das Feuer auf den Baum übertragen. Die Streichholzproduktion nahm von Anfang an einen großen Umfang an, da der jährliche Verbrauch von Streichhölzern Dutzende und Hunderte von Milliarden Stück betrug. Auf eine umfassende Mechanisierung konnte nicht verzichtet werden. Die Herstellung von Streichhölzern wurde in zwei Hauptoperationen unterteilt: 1) Herstellung von Stöcken (Streichhölzer für Streichhölzer), 2) Herstellung einer Brandmasse und Eintauchen von Strohhalmen darin. Die gebräuchlichste Holzart für Streichhölzer war Espe, sowie Pappel, Weide, Kiefer, Fichte, deren Holz starke gerade Fasern hatte. Die getrockneten Baumstämme wurden in etwa 1 m lange Stücke geschnitten, jedes Stück quer in vier Teile gespalten und von der Rinde befreit. Der resultierende Block wurde auf einer Tischlerwerkbank verstärkt und mit einem speziellen Hobel gehobelt, dessen Arbeitsteil aus mehreren nach vorne gerichteten Rohren bestand. Wenn ein solcher Hobel entlang eines Baumes geführt wurde, wurden lange runde oder rechteckige Stöcke erhalten (je nach Form der Rohre konnte dem Stroh ein beliebiger Querschnitt gegeben werden). Dann glätteten sie mit einem gewöhnlichen Hobel die Unregelmäßigkeiten, die sich in Form von Rillen aus den herausgezogenen Splittern gebildet hatten, entfernten die zweite Schicht, ebneten den Baum erneut und so weiter. Der resultierende Splitter wurde in Stücke mit der Länge eines Streichholzes geschnitten. Diese Operation wurde auf einer Maschine durchgeführt, die eine sehr einfache Vorrichtung hatte.

Die Splitter wurden in eine Rinne gelegt und nahe an die Regulierplatte herangeführt, um dann mit einem Hebel und einem Messer die eingestellte Länge abzuschneiden. Statt Handhobeln kam bald eine Spezialmaschine zum Einsatz. Der Baum hier lehnte am Ende des Bettes und wurde mit einer Schneidevorrichtung bearbeitet, in der sich mehrere spitze Rohre befanden, die bei Bewegung der Schneidevorrichtung Splitter heraustrennten. Um auf dieser Maschine verarbeitet zu werden, wurde der Stamm zunächst in Bretter geschnitten. Diese Maschine hatte jedoch viele Mängel und verursachte eine große Verschwendung. Daher wurde es in Zukunft durch andere ersetzt und das Schneiden von Splittern in mehrere Vorgänge unterteilt. Für die weitere Verarbeitung mussten die Strohhalme in gleichmäßigen und parallelen Reihen verlegt werden. Dazu nutzten sie auch eine spezielle Maschine. Auf der Plattform, die schnelle Schüttelbewegungen erfuhr, wurde eine unterteilte Box installiert, und der Abstand zwischen den Trennwänden entsprach der Länge des Streichholzes. Bei der schnellen Bewegung der Kiste wurden die Strohhalme zwischen die Trennwände in den Fächern der Kiste gelegt, und der Müll fiel durch die unteren Löcher. Dann wurde die Kiste entfernt und umgedreht. Das Stroh blieb in parallelen Reihen auf dem Brett und wurde in dieser Form zur Makula geschickt. Strohhalme wurden vor dem Tauchen in ein spezielles Gestell gelegt, das aus einem Sockel und zwei daran befestigten Eisenstangen bestand, auf denen Holzbretter aufgelegt wurden. Rillen verliefen parallel zueinander über die Bretter. Die Länge dieser Rillen wurde so gewählt, dass das darin eingelegte Stroh etwa ein Viertel seiner Länge überragte. Die gefüllten Bretter wurden übereinander auf die Stäbe gelegt. Von oben wurden sie alle mit einem Brett abgedeckt und mit Keilen festgeklemmt. So wurde ein Rahmen erhalten, in dem etwa 2500 Streichhölzer platziert wurden. Anschließend wurde dieser Vorgang mechanisiert und von einer speziellen Setzmaschine durchgeführt. Jedes Streichholz musste zweimal getaucht werden – zuerst in Schwefel oder Paraffin und dann in eine Brandmasse. Die Herstellung einer Brandmasse war eine komplexe Angelegenheit, die große Vorsichtsmaßnahmen erforderte. Von besonderer Bedeutung war seine gründliche Durchmischung. Dazu wurde jede Komponente stark zu einem Pulverzustand zerkleinert. Ursprünglich wurden Streichhölzer mit einer Tauchpfanne von Hand getaucht. Die Macal-Pfanne bestand aus zwei Teilen: flach und vertieft. Der erste war etwas größer als der Setzrahmen ausgeführt und diente eigentlich zum Eintauchen in die Schmelze. Seine Schicht war hier unbedeutend und entsprach der Höhe des gewachsten (oder geschwefelten) Teils des Streichholzes. Der zweite Teil diente als Reservoir für die Masse und half, ein konstantes Niveau zu halten.

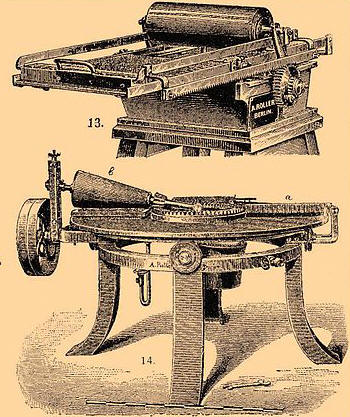

Später wurde eine Tauchmaschine erfunden. Es bestand aus einem gusseisernen Tank, der von einem anderen gusseisernen Tank umgeben war. Der Außentank enthielt eine Brandmasse. Warmes Wasser wurde zwischen beide Reservoirs gegossen, um die Masse zu erwärmen. Der Innentank war allseitig geschlossen und hatte nur in der oberen Platte einen Querschlitz, in dem eine Rolle platziert war. Rotierend erfasst die Walze mit ihrer unteren Hälfte einen Teil der Masse aus dem Tank und trägt sie auf die Enden der Streichhölzer auf.

Für eine bequemere Arbeit an der oberen Platte des Tanks gab es eine spezielle Tauchplatte, auf der ein Setzrahmen installiert war und die sich mit Hilfe von Zahnstangen und Zahnrädern, die auf der Achse montiert waren, leicht über die Tauchwalze bewegte Der Roller. Ein weiterer wurde oberhalb der Tauchwalze angebracht, der dazu diente, die darunter laufenden Setzrahmen gleichmäßig an die untere Walze anzudrücken. Von der Tauchmaschine wurden die Setzrahmen in die Trockenkammer überführt. Nach dem Trocknen wurden die Streichhölzer aus den Setzrahmen genommen und in Schachteln gelegt. Lange Zeit wurde diese Arbeit manuell erledigt, aber dann tauchten Maschinen für diesen Vorgang auf.

Ein großer Nachteil von Phosphorstreichhölzern war die Giftigkeit von Phosphor. In Streichholzfabriken wurden Arbeiter schnell (manchmal innerhalb weniger Monate) durch Phosphordampf vergiftet und wurden arbeitsunfähig. Die Schädlichkeit dieser Produktion überstieg sogar die Spiegel- und Hutproduktion. Außerdem gab eine Lösung einer Brandmasse in Wasser das stärkste Gift, das von Selbstmördern (und oft Mördern) verwendet wurde. 1847 entdeckte Schroeter den ungiftigen amorphen roten Phosphor. Seit dieser Zeit bestand der Wunsch, den gefährlichen weißen Phosphor durch ihn zu ersetzen. Dieses Problem wurde vor anderen von dem berühmten deutschen Chemiker Betcher gelöst. Er stellte eine Mischung aus Schwefel und Bartolet-Salz her, mischte sie mit Leim und trug sie auf die paraffinbeschichteten Splitter auf. Aber leider stellte sich heraus, dass diese Streichhölzer auf einer rauen Oberfläche unmöglich anzuzünden waren. Dann kam Betcher auf die Idee, ein Stück Papier mit einer speziellen Zusammensetzung zu bestreichen, die eine bestimmte Menge an rotem Phosphor enthält. Wenn das Streichholz an einer solchen Oberfläche gerieben wurde, wurden Partikel von rotem Phosphor entzündet, weil die Partikel von Berthollet-Salz des Kopfes sie berührten und letzteren entzündeten. Neue Streichhölzer brannten mit einer stetigen gelben Flamme. Sie gaben keinen Rauch oder diesen unangenehmen Geruch ab, der mit Phosphorstreichhölzern einhergeht. Betchers Erfindung interessierte die Hersteller zunächst nicht. Zum ersten Mal wurden 1851 von den Schweden, den Brüdern Lundstrem, "sichere Streichhölzer" hergestellt. Daher wurden phosphorfreie Streichhölzer lange Zeit als „schwedisch“ bezeichnet. Mit der Verbreitung von Sicherheitszündhölzern wurde die Herstellung und der Verkauf von Phosphorzündhölzern in vielen Ländern verboten. Nach einigen Jahrzehnten wurde ihre Produktion vollständig eingestellt. Autor: Ryzhov K.V.

Maschine zum Ausdünnen von Blumen im Garten

02.05.2024 Fortschrittliches Infrarot-Mikroskop

02.05.2024 Luftfalle für Insekten

01.05.2024

▪ Autonavigation mit erweiterter Realität ▪ Hinweise auf die Existenz exotischer Quark-Materie gefunden ▪ Wissenschaftler machen Fehler ▪ Matratze zum schnellen Einschlafen ▪ Eine Zimmerpflanze geschaffen, die effektiver ist als 30 Luftreiniger

▪ Abschnitt der Website Persönlicher Transport: Land, Wasser, Luft. Artikelauswahl ▪ Artikel Batjuschkow Konstantin Nikolajewitsch. Berühmte Aphorismen ▪ Artikel Ist Milch gleich? Ausführliche Antwort ▪ Reptilienartikel. Touristische Tipps ▪ Artikel Schwere Augenlider. Fokusgeheimnis

Startseite | Bibliothek | Artikel | Sitemap | Site-Überprüfungen www.diagramm.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Siehe andere Artikel Abschnitt

Siehe andere Artikel Abschnitt