|

Vorlesungsunterlagen, Spickzettel

Materialwissenschaften. Vorlesungsskript: kurz das Wichtigste

Verzeichnis / Vorlesungsunterlagen, Spickzettel Inhaltsverzeichnis

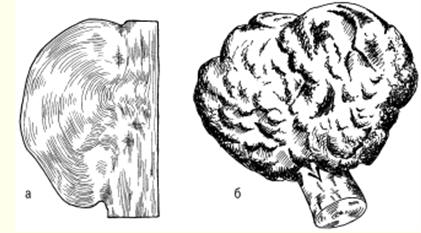

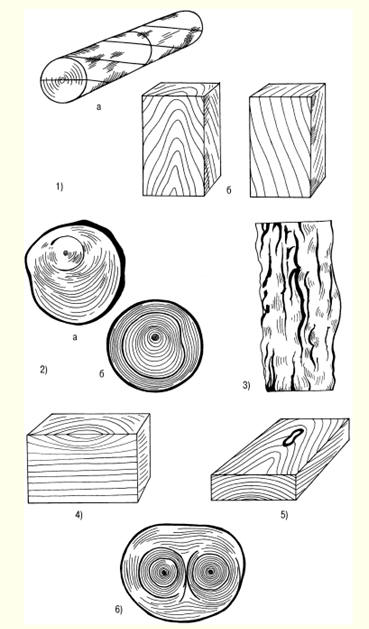

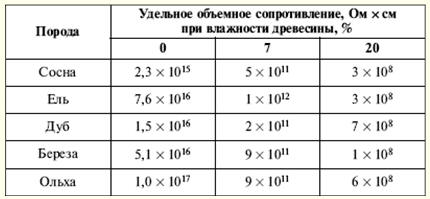

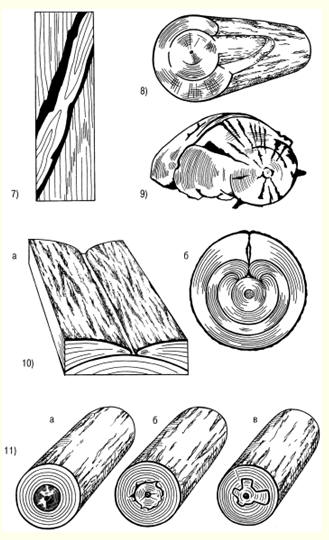

VORTRAG Nr. 1. Die Struktur des Holzes 1. Arten von Baumarten und Teile eines Baumes Wachsende Bäume bestehen aus folgenden Bestandteilen: Wurzeln, Stamm, Äste, Blätter. Das Wurzelsystem von Bäumen fungiert als Lieferant von Feuchtigkeit und Nährstoffen vom Boden über den Stamm und die Äste bis zu den Blättern. Darüber hinaus halten Wurzeln die Bäume aufrecht. Durch die Zweige gelangt Feuchtigkeit in die Blätter, wo der Prozess der Photosynthese stattfindet – die Umwandlung der Strahlungsenergie der Sonne in die Energie chemischer Bindungen organischer Substanzen unter Aufnahme von Kohlendioxid aus der Luft und Freisetzung von Sauerstoff. Es ist kein Zufall, dass Wälder als die Lunge des Planeten bezeichnet werden. Die Produkte der Photosynthese der Blätter werden über die Äste auf den Rest der Bäume – Stamm und Wurzeln – übertragen. Somit fungieren die Äste als Kanäle, über die der Stoffaustausch zwischen den Blättern und dem Rest des Baumes stattfindet. Nadelbäume – Kiefer, Zeder, Fichte, Lärche – haben schmale Blätter – Nadeln, und Laubbäume – breite Blätter. Laubbaumarten wachsen in der Regel vor allem in gemäßigten und südlichen Breiten, Nadelbäume vor allem in nördlichen Breiten. Je nach Art und klimatischen Wuchsbedingungen haben Bäume unterschiedliche Höhen und Stammdurchmesser. Sie fallen jedoch in drei Kategorien. Die erste umfasst Bäume der ersten Größenordnung, die eine Höhe von 20 m oder mehr erreichen. Dies sind Fichte, Zeder, Lärche, Kiefer, Birke, Espe, Linde, Eiche, Esche, Ahorn usw. In den Tropen und Subtropen erreicht die Höhe einzelner Bäume 100 m und mehr. Die zweite Kategorie umfasst Bäume der zweiten Größe mit einer Höhe von 10 bis 20 m. Dies sind insbesondere Weiden, Erlen, Ebereschen usw. Die dritte Kategorie umfasst Bäume der dritten Größe mit einer Höhe von 7 bis 10 m. XNUMX m. Dies sind Apfel, Kirsche, Wacholder usw. . Der Durchmesser des Baumstamms variiert im Allgemeinen zwischen 6 und 100 cm oder mehr und hängt von der Art, dem Alter der Bäume und den klimatischen Wachstumsbedingungen ab. In einigen Fällen kann der Durchmesser von Baumstämmen 3 m überschreiten – bei Eiche, Pappel und einigen anderen Arten. Holz wird durch Schneiden von Baumstämmen nach dem Entfernen von Ästen gewonnen. In diesem Fall beträgt die Holzausbeute 90 oder mehr Prozent des Volumens des Baumstamms. In der Anfangsphase der Holzverarbeitung wird ein Quer- oder Endabschnitt des Stammes hergestellt. Ein Querschnitt zeigt: die Rinde, die die Außenseite des Stammes bedeckt und aus einer äußeren Schicht – der Rinde – und einer inneren Schicht – dem Bastkambium – einer für das Auge unsichtbaren dünnen Schicht zwischen Rinde und Holz (während des Wachstums) besteht Bei Bäumen teilen sich lebende Kambiumzellen, wodurch der Baum an Dicke zunimmt. Splintholz ist die Lebenszone des Holzes; der Kern, der an den Rumpfkern angrenzt und eine tote zentrale Zone darstellt, die nicht an physiologischen Prozessen beteiligt ist; der Kern befindet sich in der Mitte und stellt ein lockeres Gewebe mit einem Durchmesser von 2-5 mm oder mehr dar (abhängig von der Art und dem Alter des Baumes). In der russischen Forstwirtschaft werden hauptsächlich Baumstämme geerntet, Äste und Zweige werden verbrannt oder als Brennholz verwendet. In Kanada, Schweden und Finnland werden alle Bestandteile der Bäume recycelt, sodass der Holzverlust dort minimal und die Ausbeute an Papier, Pappe und anderen Dingen maximal ist. 2. Makroskopische Struktur von Holz Mit einem Querschnitt eines Baumstamms können Sie die wichtigsten makroskopischen Merkmale feststellen: Splint, Kernholz, Jahresschichten, Markstrahlen, Gefäße, Harzkanäle und Markwiederholungen. Bei jungen Bäumen aller Arten besteht das Holz nur aus Splintholz. Während sie wachsen, sterben die lebenden Elemente um den Kern herum ab, die feuchtigkeitsleitenden Bahnen verstopfen und in ihnen kommt es zu einer allmählichen Anreicherung von extraktiven Substanzen – Harzen, Tanninen, Farbstoffen. Bei einigen Bäumen – Kiefern, Eichen, Apfelbäumen usw Andere - Die zentrale Zone des Rumpfes nimmt eine dunkle Farbe an. Solche Bäume werden genannt Klang. Bei anderen Bäumen ist die Farbe der Mittelzone und des Splintholzes des Stammes gleich. Sie werden gerufen Nicht-Kern. Kernlose Bäume werden in zwei Gruppen eingeteilt: reif-holzig (Linde, Tanne, Buche, Fichte), bei denen die Feuchtigkeit im mittleren Teil des Stammes geringer ist als im Randbereich, und Splint, bei denen der Feuchtigkeitsgehalt über den Stammquerschnitt gleich ist (Birke, Ahorn, Kastanie etc.). Darüber hinaus nimmt die Splintholzmasse von oben nach unten ab, ebenso wie mit zunehmendem Alter des Baumes. Das Alter von Bäumen lässt sich anhand der Anzahl der Jahresschichten bestimmen, die pro Jahr um eine wachsen. Diese Schichten sind auf dem Querschnitt des Stammes deutlich sichtbar. Sie sind konzentrische Schichten um den Kern herum. Außerdem besteht jeder Jahresring aus einer inneren und einer äußeren Schicht. Die innere Schicht wird im Frühjahr und Frühsommer gebildet. Es wird genannt frühes Holz. Die äußere Schicht wird bis zum Ende des Sommers gebildet. Frühholz hat eine geringere Dichte als Spätholz und ist heller. Die Breite der Jahresschichten hängt von mehreren Gründen ab: erstens von den Wetterbedingungen während der Vegetationsperiode; zweitens von den Wachstumsbedingungen des Baumes; drittens von der Rasse. Auf einem Baumquerschnitt sieht man Markstrahlen, die von der Mitte des Stammes bis zur Rinde verlaufen. Bei Laubbäumen machen sie bis zu 15 % des Holzvolumens aus, bei Nadelbäumen 5-6 %, und je größer ihre Zahl, desto schlechter sind die mechanischen Eigenschaften des Holzes. Die Breite der Kernstrahlen liegt je nach Baumart zwischen 0,005 und 1,0 mm. Nadelholz unterscheidet sich von Laubholz dadurch, dass es Zellen enthält, die Harz produzieren und speichern. Diese Zellen sind in horizontale und vertikale Harzkanäle unterteilt. Die Länge der vertikalen Kanäle reicht von 10 bis 80 cm bei einem Durchmesser von etwa 0,1 mm, und die horizontalen Harzkanäle sind dünner, aber es gibt viele davon – bis zu 300 Stück pro 1 cm 2. Hartholz hat Gefäße in Form eines Zellsystems für die Übertragung von Wasser und darin gelösten Mineralien von den Wurzeln zu den Blättern. Gefäße haben die Form von Röhren mit einer durchschnittlichen Länge von 10 cm und einem Durchmesser von 0,02 bis 0,5 mm und sind bei Bäumen einiger Arten in den frühen Zonen der Jahresschichten konzentriert. Sie werden ringförmig genannt. Bei Bäumen anderer Arten sind die Gefäße über alle Jahresschichten verteilt. Diese Bäume werden diffus-vaskulär genannt. 3. Mikroskopische Struktur von Nadel- und Hartholz Nadelholz hat eine bestimmte Mikrostruktur, die mit Mikroskopen sowie chemischen und physikalischen Untersuchungsmethoden festgestellt werden kann.Nadelholz unterscheidet sich von Hartholz durch eine relativ regelmäßige Struktur und Einfachheit. Die Struktur von Nadelholz umfasst die sogenannten frühen und späten Tracheiden. Wie die Forschung festgestellt hat, fungieren frühe Tracheiden als Leiter von Wasser mit darin gelösten Mineralien, die aus den Wurzeln des Baumes stammen. Tracheiden haben die Form stark verlängerter Fasern mit schräg abgeschnittenen Enden. Studien haben gezeigt, dass bei einem wachsenden Baum nur die letzte einjährige Schicht lebende Tracheiden enthält, während der Rest abgestorbene Elemente enthält. Als Ergebnis der Forschung wurde festgestellt, dass die Kernstrahlen von Parenchymzellen gebildet werden, entlang derer Reservenährstoffe und ihre Lösungen über den Stamm wandern. Dieselben Parenchymzellen sind an der Bildung vertikaler und horizontaler Harzkanäle beteiligt. Vertikale Harzkanäle in Nadelholz, die in der späten Zone der Jahresschicht gefunden werden, werden von drei Schichten lebender und toter Zellen gebildet. In den Markstrahlen wurden horizontale Harzkanäle gefunden. Nach den Forschungsergebnissen von Professor V. E. Vikhrov hat Kiefernholz die folgende mikroskopische Struktur: 1) Querschnitt; 2) radialer Einschnitt; 3) Tangentialschnitt.  Reis. 1. Abschnitte eines Baumstamms: P - quer, R - radial, T - tangential Wie die Forschung festgestellt hat, ist die Mikrostruktur von Hartholz im Vergleich zu Nadelholz komplexer aufgebaut. In Hartholz dienen vaskuläre und faserige Tracheiden als Leiter von Wasser mit darin gelösten Mineralien. Die gleiche Funktion wird von anderen Gefäßen aus Holz erfüllt. Die mechanische Funktion wird von libriformen Fasern und faserigen Tracheiden ausgeführt. Diese Gefäße haben die Form langer vertikaler Röhren, die aus einzelnen Zellen mit weiten Hohlräumen und dünnen Wänden bestehen, und die Gefäße nehmen 12 bis 55 % des Gesamtvolumens des Hartholzes ein. Der größte Teil des Volumens von Laubholz besteht aus libriformen Fasern als hauptsächlichem mechanischem Gewebe. Libriforme Fasern sind längliche Zellen mit spitzen Enden, engen Hohlräumen und kräftigen Wänden mit schlitzartigen Poren. Faserige Tracheiden haben wie libriforme Fasern dicke Wände und kleine Hohlräume. Darüber hinaus wurde festgestellt, dass die Kernstrahlen von Laubholz den Hauptteil der Parenchymzellen vereinen und das Volumen dieser Strahlen 28-32% erreichen kann (diese Zahl gilt für Eiche). 4. Chemische Zusammensetzung von Holz Die chemische Zusammensetzung von Holz hängt zum Teil von seinem Zustand ab. Das Holz frisch gefällter Bäume enthält viel Wasser. Im völlig trockenen Zustand besteht Holz jedoch aus organischen Stoffen und der anorganische Anteil beträgt nur 0,2 bis 1,7 %. Beim Verbrennen von Holz bleibt der anorganische Teil in Form von Asche zurück, die Kalium, Natrium, Magnesium, Kalzium und in geringen Mengen Phosphor und andere Elemente enthält. Der organische Teil des Holzes aller Holzarten hat ungefähr die gleiche Elementzusammensetzung. Absolut trockenes Holz enthält durchschnittlich 49–50 % Kohlenstoff, 43–44 % Sauerstoff, etwa 6 % Wasserstoff und 0,1–0,3 % Stickstoff. Lignin, Zellulose, Hemizellulose, Extraktstoffe – Harz, Gummi, Fette, Tannine, Pektine und andere – bilden den organischen Teil des Holzes. Hemicellulose enthält Pentosane und Genxosane. Nadelbäume haben im organischen Teil mehr Zellulose, während Laubbäume mehr Pentosane enthalten. Zellulose ist der Hauptbestandteil pflanzlicher Zellwände und sorgt außerdem für mechanische Festigkeit und Elastizität des Pflanzengewebes. Cellulose ist als chemische Verbindung ein mehrwertiger Alkohol. Bei der Behandlung von Cellulose mit Säuren wird diese zu Ethern und Estern hydrolysiert, die zur Herstellung von Folien, Lacken, Kunststoffen usw. verwendet werden. Darüber hinaus entstehen bei der Hydrolyse von Cellulose Zucker, aus denen Ethylalkohol gewonnen wird Fermentation. Holzzellulose stellt einen wertvollen Rohstoff für die Papierherstellung dar. Ein weiterer Bestandteil des organischen Anteils von Holz – Hemizellulose – sind Polysaccharide höherer Pflanzen, die Teil der Zellwand sind. Bei der Verarbeitung von Zellulose entsteht Lignin – eine amorphe Polymersubstanz von gelbbrauner Farbe. Der größte Anteil an Lignin – bis zu 50 % – entsteht bei der Verarbeitung von Nadelholz, die Ausbeute aus Laubholz beträgt 20-30 %. Durch die Pyrolyse von Holz – Trockendestillation ohne Luftzutritt bei Temperaturen bis 550 °C – werden sehr wertvolle Produkte gewonnen – Holzkohle, flüssige und gasförmige Produkte. Holzkohle wird beim Schmelzen von Nichteisenmetallen, bei der Herstellung von Elektroden, Medikamenten, als Sorbens für die Abwasserbehandlung, Industrieabfälle und für andere Zwecke verwendet. Aus der Flüssigkeit werden wertvolle Produkte wie Benzinantioxidationsmittel, Antiseptika – Kreosot, Phenole für die Kunststoffherstellung usw. gewonnen. Im organischen Teil von Nadelholz befinden sich Harze, die Terpene und Harzsäuren enthalten. Terpene sind der Hauptrohstoff für die Herstellung von Terpentin. Das vom Nadelbaum abgesonderte Harz dient als Rohstoff für die Herstellung von Kolophonium. Bei der Holzverarbeitung werden extraktive Stoffe gewonnen, darunter Tannine, die zum Gerben von Leder verwendet werden. Der Hauptteil der Tannine besteht aus Tanninen – Derivaten mehrwertiger Phenole, die bei der Verarbeitung von Leder mit ihren Eiweißstoffen interagieren und unlösliche Verbindungen bilden. Dadurch erhält das Leder Elastizität, Fäulnisbeständigkeit und quillt im Wasser nicht auf. VORTRAG Nr. 2. Arten von Holzfehlern 1. Knoten, Risse Defekte von Holz - Dies sind Abweichungen von der Norm in der Struktur des Rumpfes, alle Verstöße gegen die körperliche Verfassung. Zu den Mängeln zählen: Äste, Risse, Stammformfehler, Holzstruktur, chemische Flecken, Pilzbefall, biologische und mechanische Beschädigungen, Verarbeitungsfehler und Verzug. Das häufigste Laster ist Hündinnen - die Basen der Äste, die im Holz des Stammes vorhanden sind. Beim Schneiden von Holz werden auf der Oberfläche Äste unterschiedlicher Form und Art sichtbar. Anhand der Schnittform auf der Holzoberfläche erkennt man runde, ovale und längliche Äste, die je nach Verschmelzungsgrad mit dem Holz weiter in verschmolzene, teilweise verschmolzene und nicht verschmolzene oder herausfallende Äste unterteilt werden . Beim Schneiden von Holz in Bretter können die Äste unterschiedliche Positionen haben - Kunststoff, Kante, Rippe, genäht - im Falle eines Längsschnitts eines Knotens geht ein Teil davon gleichzeitig zu zwei Kanten derselben Seite des Bretts und Ende - wenn der Knoten am Ende des Bretts ist. Entsprechend der gegenseitigen Anordnung von Knoten auf Holz werden sie unterteilt in verstreut - einzeln oder in beträchtlichem Abstand voneinander getrennt, gruppiert und verzweigt. Ab Holz des Astkörpers selbst, sie werden unterteilt in: hell gesund, dunkel gesund, gesund mit Rissen, morsch, morsch und "Tabak", bei dem morsches Holz ganz oder teilweise durch eine lose Masse von rostbrauner oder weißlicher Farbe ersetzt wird . Das Vorhandensein von Ästen im Holz führt zu einer Abnahme der Festigkeit, erschwert die Verarbeitung und das Kleben und verringert die Qualität (insbesondere bei einer großen Anzahl und einem großen Durchmesser). Unverbundene und morsche Äste verringern die Holzqualität erheblich und machen das Holz in einigen Fällen für die Herstellung von Produkten (z. B. Brettern) ungeeignet. Eine andere Art von Holzfehler ist Risse, entsteht, wenn Holz entlang der Faserrichtung bricht. Risse treten in wachsenden und gefällten Bäumen auf. Zu den ersteren gehören Metall-, Abblätterungs- und Frostrisse, zu den zweiten Schrumpfrissen. Methische Risse haben die größte Ausdehnung und verlaufen durch den Kern des Baumstamms. Wenn das geerntete Holz trocknet, nimmt ihre Größe zu. Bei runden Holzstücken treten solche Risse meist an den Enden auf, bei Bauholz oder Teilen an den Enden und Seitenflächen. Bei der Schichtung des Holzes entlang der Jahresschicht bilden sich Schälrisse, meist an der Grenze eines scharfen Übergangs von Zwischenschichtholz zu Großschichtholz, und sind bei Bäumen aller Arten zu finden. Während des Trocknens des Holzes nimmt der Schälriss zu. Beim Trocknen von Holz unter dem Einfluss von Eigenspannungen, Schrumpfrisse. Diese Art von Rissen unterscheidet sich von anderen (Metik- und Frostrisse) durch eine geringere Länge und Tiefe. Bei Brettern können Risse an der Stirnseite, Kante oder am Ende verlaufen. Dementsprechend heißen sie Blatt, Kante und Ende. Risse, insbesondere durch Risse, verletzen die Unversehrtheit des Holzwerkstoffs und verringern seine mechanische Festigkeit. 2. Mängel in der Rumpfform Die Verarbeitung von Hölzern aller Art wird sehr oft durch die auftretenden Fehler in der Stammform erschwert: Verjüngung, Ovalität, Auswüchse, Krümmung und Stoppeln. Flucht wird in einer Abnahme des Stammdurchmessers oder der Breite des unbesäumten Bretts ausgedrückt, die über den normalen Abfluss hinausgeht, der 1 cm pro 1 m Sortimentslänge entspricht. In der Regel ist sie bei Laubbäumen, insbesondere bei Bäumen, die im Freiland gewachsen sind, und entlang der Stammlänge – im apikalen Teil – größer. Diese Art von Stammformfehler erhöht die Abfallmenge beim Sägen und Schälen von Rundholz und führt zu einer radialen Neigung der Fasern im Furnier. Ovalität Der Stamm ist eine elliptische Form des Querschnitts des Endes, bei dem der größere Durchmesser mindestens 1,5-mal größer ist als der kleinere. Die Wucherungen in Form einer lokalen Verdickung des Stammes in verschiedenen Formen und Größen erschweren die Verarbeitung von Holz. Wucherungen entstehen durch Gewebeproliferation unter dem Einfluss verschiedener Reizstoffe – Pilze, niedrige oder hohe Temperaturen usw. – sowie durch Brände, mechanische Beschädigungen und andere Gründe.  Reis. 2. Wucherungen: a) glatt, b) holprig An Kiefern- und Birkenstämmen treten häufig glatte Auswüchse (Abb. 2a) auf. Einjährige Schichten an Wucherstellen sind normalerweise breiter als im Stamm. Hügelige Auswüchse oder Masern (Abb. 2b) bilden sich hauptsächlich an den Stämmen von Birke, Walnuss sowie Ahorn, Schwarzerle, Esche, Buche, Pappel usw. Holz in der Maserzone hat eine unregelmäßige Struktur mit einer Welligkeit -Wellenrichtung der Fasern und dunkle Einschlüsse in Form von kleinen Flecken, Strichen und Punkten. Bei Schnitten haben die Kappen eine schöne Textur, daher werden sie als Material für das Kunsthandwerk und für die Herstellung von Messerfurnieren verwendet. Ein solcher Defekt des Kofferraums wie sein Krümmung, Außerdem erschwert es die Verwendung von Rundholz und erhöht die Abfallmenge beim Sägen. Die Krümmung des Rumpfes ist die Abweichung der Längsachse von einer geraden Linie und kann mit einer Biegung oder komplex – mit zwei oder mehr Biegungen – erfolgen. Oft liegt eine Art Fehlbildung des Rumpfes vor, wie z Hintern, was sich in einer starken Zunahme des Durchmessers des stumpfen Endes von Rundholz ausdrückt, d.h. wenn der Durchmesser des stumpfen Endes 1,2-mal größer ist als der Durchmesser in einem Meter Abstand von diesem Ende. Beim Sägen und Schälen von Holz führt das Vorhandensein eines solchen Defekts zu einer Erhöhung der Abfallmenge und verursacht zusätzlich das Auftreten einer radialen Neigung der Fasern im Furnier. Die Stumpfheit erschwert auch die bestimmungsgemäße Verwendung von Rundholz und erschwert die Verarbeitung von Holz. 3. Mängel in der Holzstruktur Bei der Verarbeitung von Holz treten häufig Mängel in der Holzstruktur auf, die mit einem fehlerhaften Aufbau des Stammes einhergehen. Es gibt folgende Typen Mängel in der Holzstruktur: 1) schräg, oder die Neigung der Fasern, die die Abweichung der Fasern von der Längsachse des Stammes ist; 2) rollen - fest oder lokal in Form einer scharfen Verdickung des Holzes später Jahresschichten; 3) Behaarung - stark wellige oder verwirrte Anordnung von Holzfasern (Holzrohlinge mit einem solchen Fehler werden bei der Herstellung von Kunstprodukten, Möbeln, Axtgriffen und verschiedenen Handarbeiten verwendet); 4) locken - lokale Krümmung der Jahresschichten in der Nähe von Ästen oder Sprossen (Holz mit einem solchen Fehler wird in der Möbelherstellung und im Kunsthandwerk verwendet); 5) Harztaschen. Sie kommen in Nadelholz vor, insbesondere in Fichte, sie sind mit Harz gefüllte Hohlräume zwischen einjährigen Schichten; 6) aufgeschlagen - ein Abschnitt aus Nadelholz, reich mit Harz imprägniert; 7) Doppelkern - zwei Kerne in einem Querschnitt des Stammes, die an der Stelle der Gabelung des Stammes gebildet werden; 8) Stiefsohn - verkümmerter und toter zweiter Gipfel, der normalerweise in einem spitzen Winkel angeordnet ist;